I den blomstrande vågen i den globala nya energifordonsindustrin har förbättring av fordonsens energieffektivitet och utökningsområdet blivit kärnfokus för konkurrens bland stora biltillverkare. Som kärnkomponenten i motorn, Aluminiumbostäder (Aluminium Motor Housing) har gjort stora genombrott inom området lättviktsdesign med sina materiella egenskaper och teknisk innovation, vilket ger en viktig lösning för att förbättra energieffektiviteten hos nya energifordon. Från materialuppgraderingar till bearbetning av innovation driver Aluminium Motor Case den nya energifordonsindustrin mot en högre prestanda med en ny attityd.

1. Brådskan hos nya energifordon för lätt efterfrågan

Ångesten för batteriets livslängd för nya energifordon har alltid varit en nyckelfaktor som begränsar branschens utveckling. I en tid då batteritekniken ännu inte har gjort ett revolutionärt genombrott har det blivit ett viktigt sätt att förbättra energieffektiviteten. Traditionella motorhus använder mestadels gjutjärn eller stål. Även om de har hög styrka har de en stor vikt, vilket resulterar i ökad energiförbrukning av fordon. Enligt branschdata kan för varje 10% minskning av fordonets vikt minskas med 5% - 8% och intervallet kan ökas med 3% - 5%. Därför kan den lätta designen inte bara direkt minska fordonets körmotstånd, utan också minska batteribelastningstrycket och indirekt förlänga batteritidens livslängd.

Dessutom, med den intelligenta och avancerade utvecklingen av nya energifordon, är de inre konfigurationerna ständigt berikade, och ökningen av komponenter som elektronisk utrustning och komfortsystem har ökat fordonets vikt ytterligare. Mot denna bakgrund har aluminiummotorhus blivit det första materialet som uppnår lätta motorer tack vare dess naturliga fördelar med låg täthet och hög styrka. Det finns emellertid fortfarande utrymme för optimering i strukturell design och process för traditionella aluminiummotorskal, och teknisk innovation är överhängande.

2. Teknisk väg för lätt design av aluminiummotorfodral

När det gäller materiell innovation har FoU -personal förbättrat materialprestanda genom att optimera aluminiumlegeringsformeln. Den nya aluminiumlegeringen tillsätts med ljusmetallelement såsom magnesium och litium för att säkerställa styrka samtidigt som densitet minskar. Till exempel är densiteten för vissa aluminiumlegeringsmaterial för flygkvalitet endast 2,4 g/cm³, vilket minskar vikten med 15% - 20% jämfört med traditionella aluminiumlegeringar. Samtidigt gör avancerade materialformningsprocesser, såsom halvfast gjutningsteknologi, aluminiumlegeringen tätare och jämnt organiserad under formningsprocessen, undviker inre porer, krympning och andra defekter och säkerställer den strukturella styrkan hos motorfodralet samtidigt som det minskar vikten.

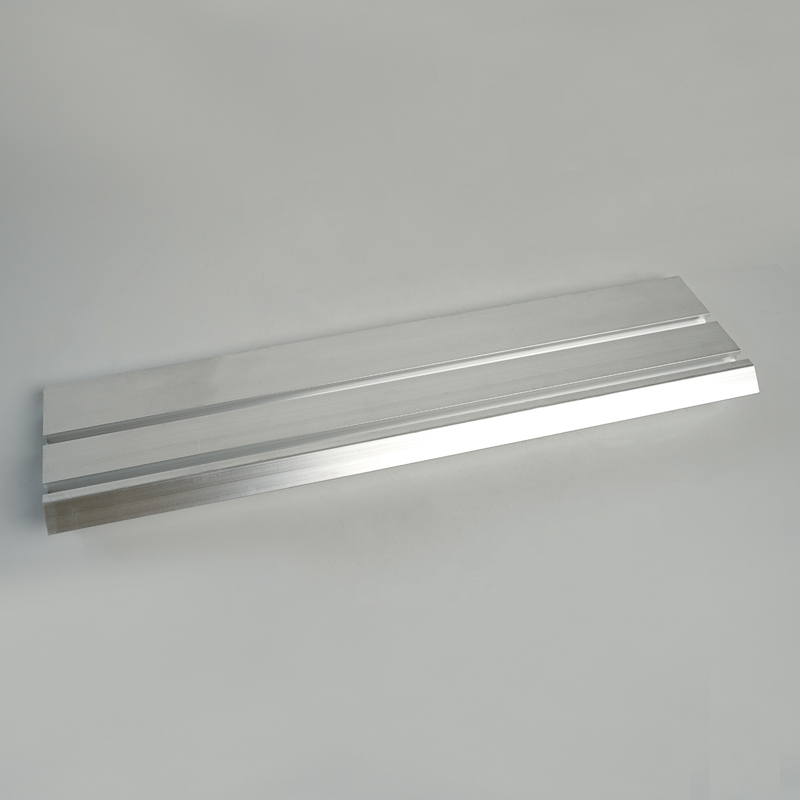

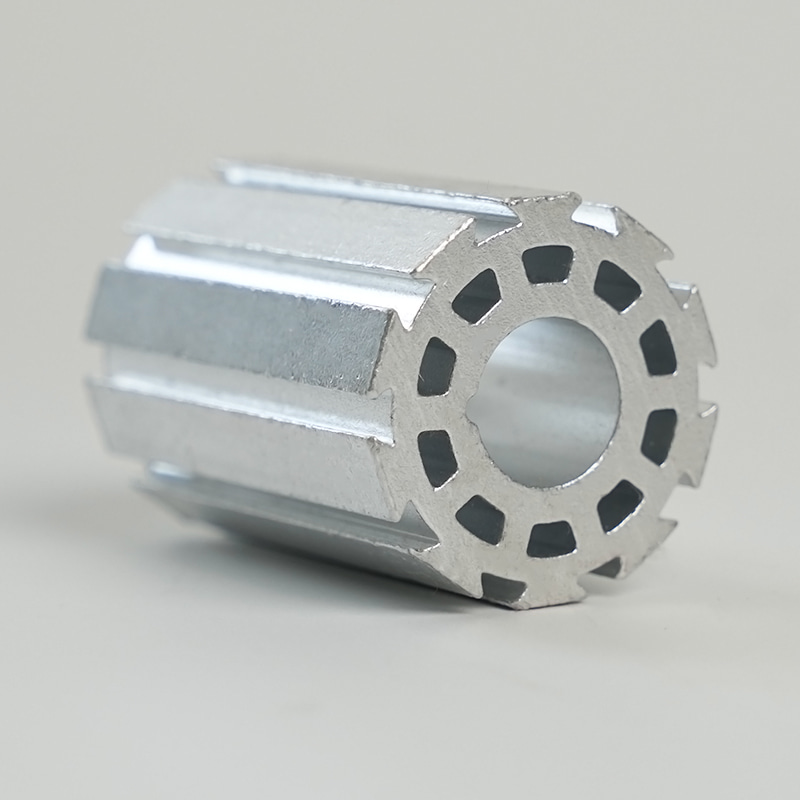

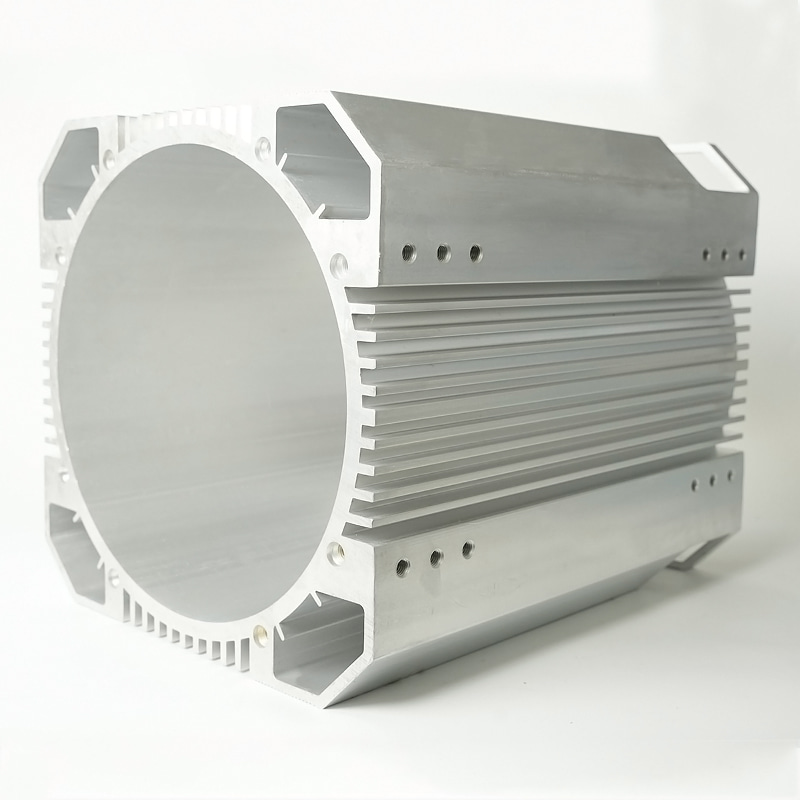

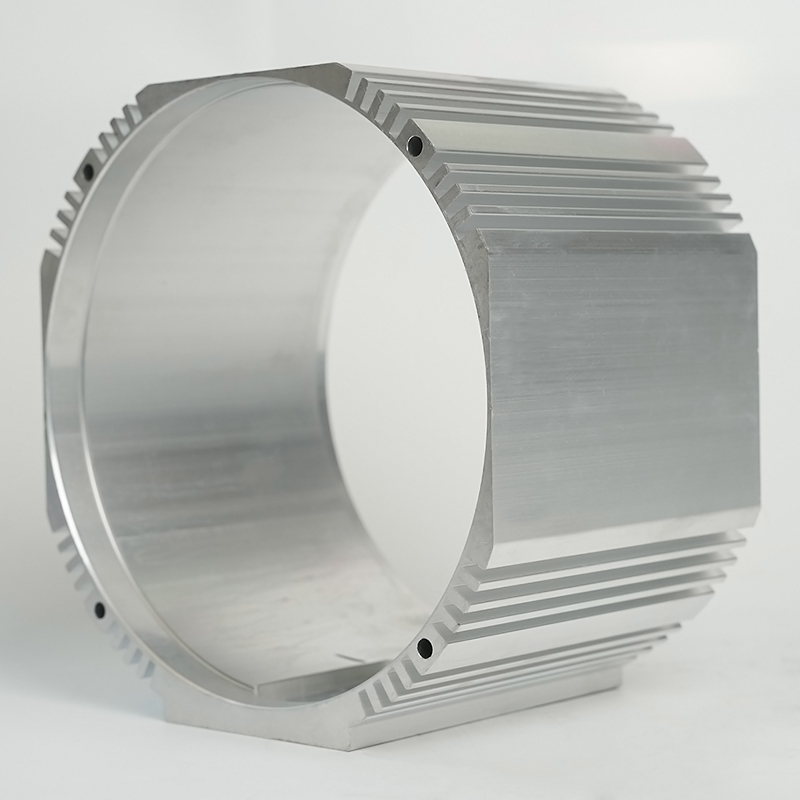

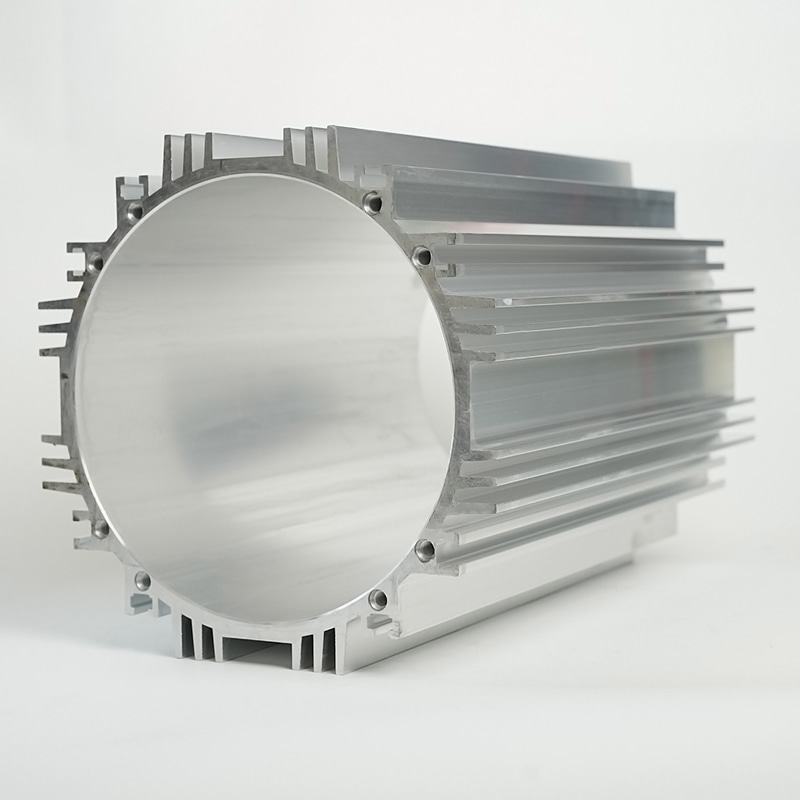

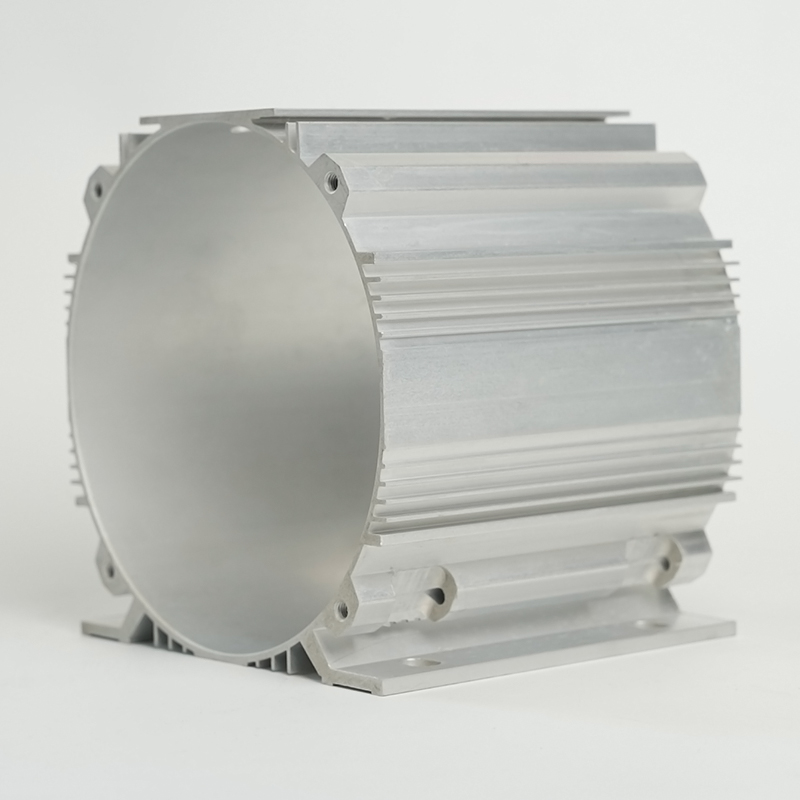

Optimering av strukturell design är en annan nyckel till lättviktning. Ingenjörer använde datorstödd design (CAD) och FEA-teknik (ändlig elementanalys (FEA) för att simulera strukturen för aluminiummotorhus. Genom att ta bort redundanta delar och optimera utformningen av förstärkningsribbor är strukturen lättare utan att påverka de mekaniska egenskaperna. Till exempel, att ändra den traditionella fasta strukturen till en honungskaka eller en ihålig struktur minskar inte bara vikten, utan förbättrar också vibrationsmotståndet i motorfodralet. Dessutom minskar tillämpningen av integrerad formningsteknologi antalet delar och monteringslänkar, minskar ytterligare vikten och förbättrar produktionseffektiviteten.

När det gäller tillverkningsprocesser säkerställer högprecisionsprocesseringsteknologi en exakt implementering av lätt design. CNC-bearbetningscentret realiserar precisionstillverkning av komplexa strukturer av motorhus genom mikrondimensionskontroll; 3D-utskriftsteknologi bryter genom traditionella bearbetningsbegränsningar och kan snabbt skapa prototyper för motorbostäder med specialformade och tunnväggiga strukturer för att påskynda design-iteration. Samtidigt förbättrar innovationer i ytbehandlingsprocesser, såsom anodisering, mikroarcoxidation, etc., korrosionsmotståndet och estetiken i motorfodralet samtidigt som man undviker tillägget av extra vikt på grund av överdriven beläggning.

3. Förbättring av energieffektiviteten för lättviktsmotorfodral på nya energifordon

Aluminium Motor Housing: s lätta design har medfört betydande förbättringar av energieffektiviteten hos nya energifordon. För det första minskar den minskade motoriska vikten direkt tröghetsmotståndet under fordonskörning, vilket förbättrar motorns köreffektivitet. Med ett rent elektriskt fordon som exempel, genom att använda ett lätt aluminiummotorfodral, reduceras fordonets vikt med cirka 30 kg, kraftförbrukningen minskas med 6%och intervallet ökas med 20-30 kilometer. För det andra minskar den lätta designen belastningstrycket för upphängningssystem, däck och andra komponenter, minskar mekaniskt slitage, förlänger livslängden för delar och förbättrar indirekt fordonets totala energieffektivitet.

Dessutom hjälper det lätta aluminiumfodralet att optimera fordonets kraftsystemlayout. Den lättare motorn gör fordonets tyngdkraftscentrum mer rimlig, förbättrar hantering av stabilitet och drivande säkerhet. Samtidigt ger den reducerade vikten fler möjligheter för den inre rymdlayouten och batterikapacitetsutvidgningen, vilket ytterligare förbättrar marknadens konkurrenskraft för nya energifordon.

4. Framtidsutsikter för lätt teknik för aluminiummotorfodral

Även om Aluminium Motor Case har uppnått anmärkningsvärda resultat i lätt design, eftersom den nya energifordonindustrin utvecklas mot högre prestanda och smartare riktningar, finns det fortfarande brett utrymme för dess tekniska innovation. I framtiden kommer tillämpningen av nya material att bli nyckeln. Till exempel förväntas sammansatt teknik för aluminiumlegeringar och kolfibrer, magnesiumlegeringar och andra material uppnå ytterligare minskning av vikten av motorfodralet och omfattande förbättring av prestanda; Införandet av nanomaterial kan ge de motoriska fallfunktionerna som självhelande, intelligent justering och värmeavledning.

När det gäller tillverkningsprocesser kommer intelligent tillverkningsteknik att integreras djupt i produktion av aluminiummotor. Tillämpningen av robotautomationsbehandling och AI-kvalitetsinspektionssystem kommer att realisera korrekt kontroll av produktionsprocessen och realtidsdefektövervakning; Digital tvillingteknologi kan optimera designlösningar genom virtuella modeller för att förkorta FoU -cykeln. Samtidigt kommer det gröna tillverkningskonceptet att främja utvecklingen av produktion av aluminiummotorskal mot lågkol och cirkularitet, från materialåtervinning till minskad produktion av energiförbrukning och uppnå målen för hållbar utveckling i alla aspekter.