1. Kärnan för kylflänsar i bilkylningssystemen

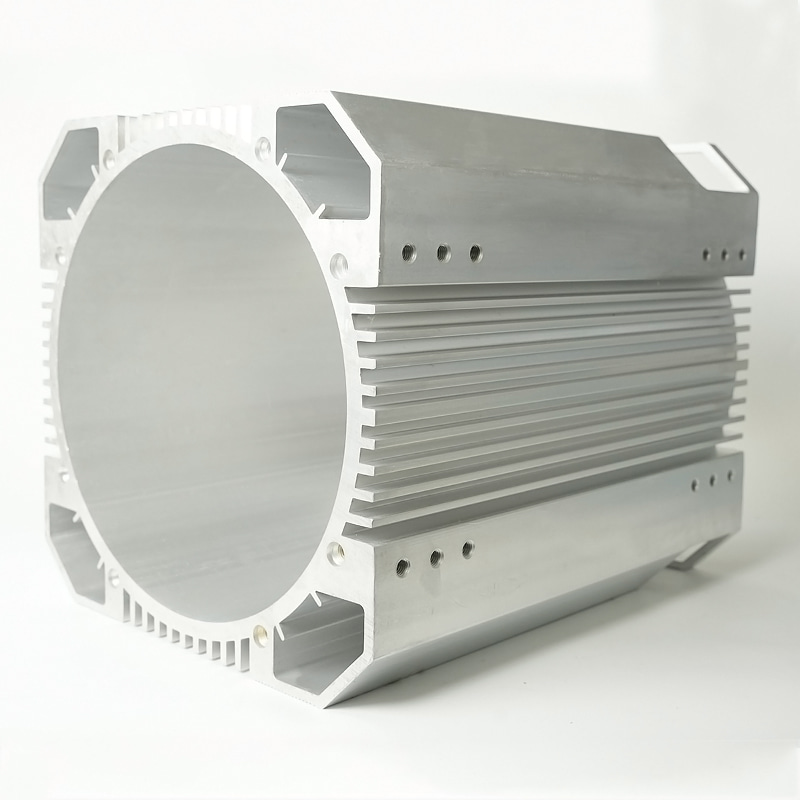

Bilmotorer genererar mycket värme under drift. Om de inte kan spridas i tid kommer det att få delar att överhettas och misslyckas och till och med orsaka säkerhetsrisker. Kylflänsshus Huvudfunktionen är att snabbt exportera värmen som genereras av nyckelkomponenter som motorer och växellådor genom effektiv värmeledning och värmestrålning för att upprätthålla systemets drift inom ett säkert temperaturområde. Dess funktion återspeglas specifikt i följande aspekter:

Först ökar kylflänsen bostäder värmespridningsområdet, påskyndar luftflödet eller vätskedirkulationen och förbättrar värmeväxlingseffektiviteten. Till exempel i en turboladdad motor kan värmeavledningshuset snabbt utföra turboladdarens höga temperatur till kylmediet för att undvika prestationsdämpning orsakad av överhettning av turbo.

För det andra måste värmeavledningsskalet ha god strukturell styrka och korrosionsmotstånd mot tål vibrationer, påverkan och komplex miljöerosion under drift av bilen (såsom höga och låga temperaturer, oljefläckar, syra och alkaliska ämnen etc.). Detta kräver att skalmaterialet inte bara har utmärkt värmeledningsförmåga, utan också uppfyller balansen mellan mekaniska egenskaper och miljöanpassningsbarhet.

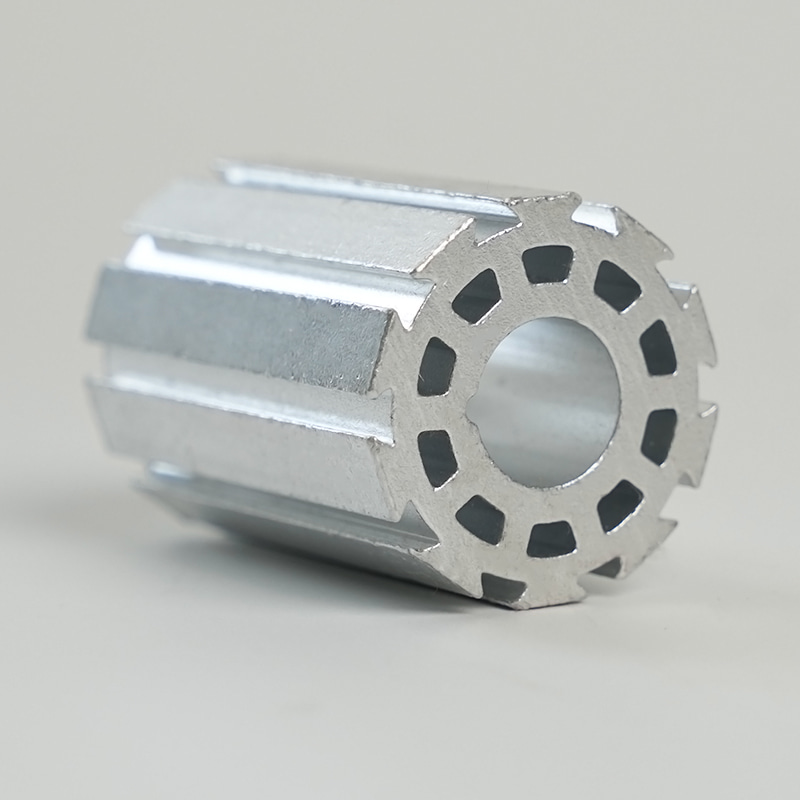

Dessutom, med populariteten för nya energifordon, förlitar sig värmeavledningsbehovet för motorer och batteripaket också på högpresterande kylflänsshus. Det tre-elektriska systemet med elektriska fordon (batteri, motor, elektronisk kontroll) är temperaturkänslig, och det effektiva värmeavledningsskalet kan säkerställa batterilivslängd och motorisk effektivitet och förbättra fordonets uthållighet och säkerhet.

2. Jämförelse av materialval och prestanda för kylflänsshus

Material är grunden för att bestämma prestandan för kylfläns. För närvarande inkluderar de vanligt använda värmespridningsskalmaterial i fordonsindustrin aluminiumlegering, kopparlegering, magnesiumlegering och kompositmaterial, och deras egenskaper varierar avsevärt:

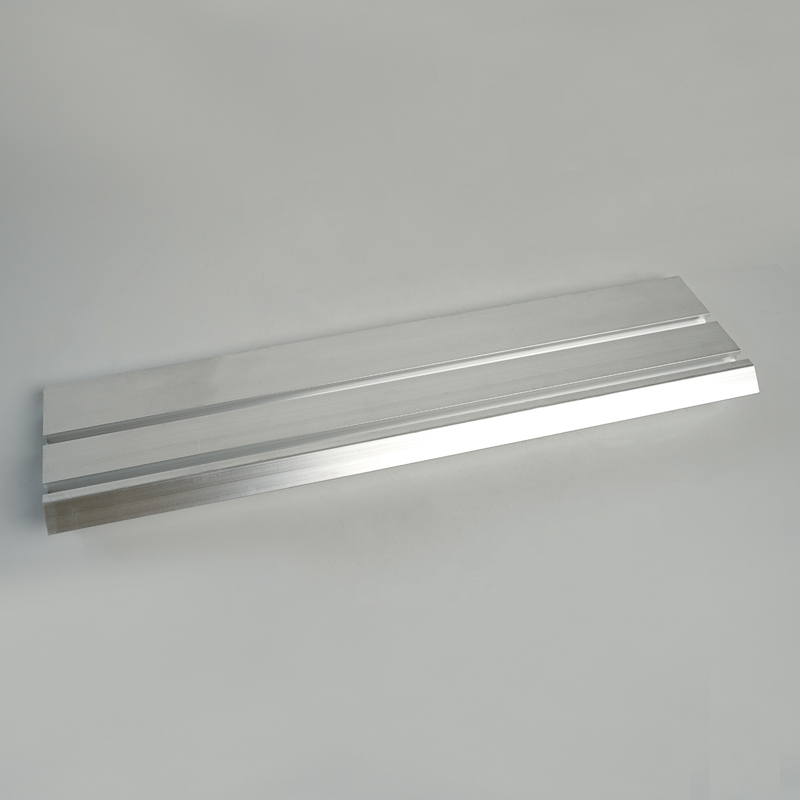

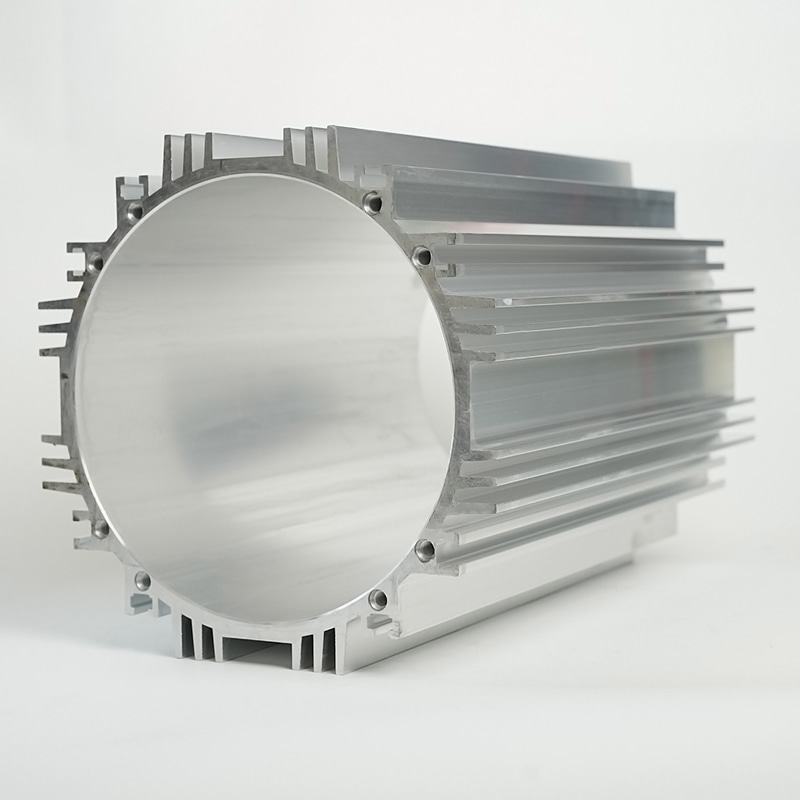

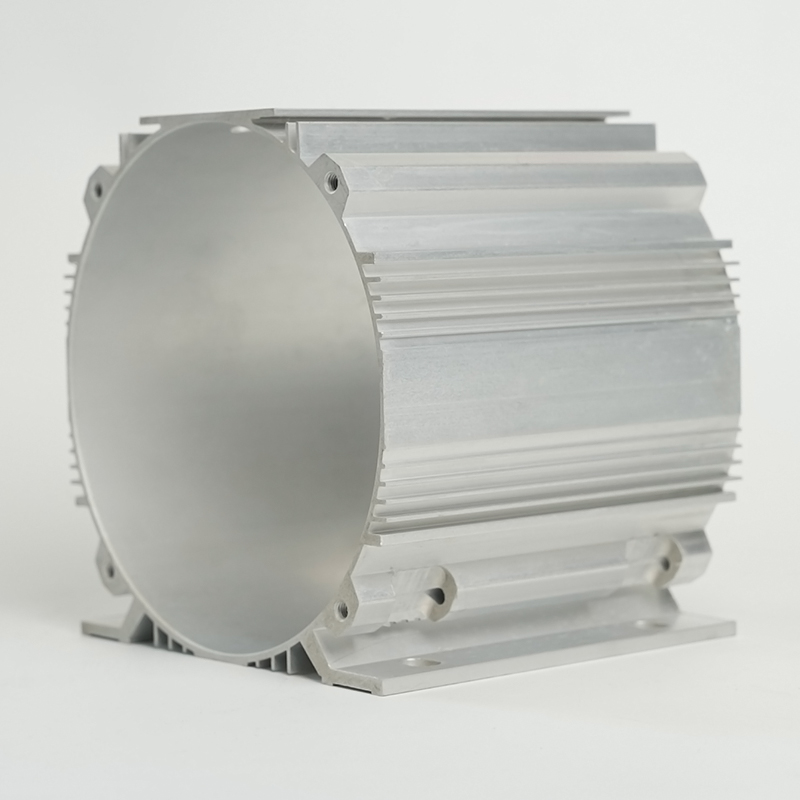

1. Aluminiumlegering: mainstream -val

Aluminiumlegering har blivit det första valmaterialet för bilens värmespridningsskal på grund av dess låga densitet (cirka 2,7 g/cm³), utmärkt värmeledningsförmåga (värmeledningsförmåga 200-250W/(m · k)) och enkel bearbetning och formning. Till exempel har 6063 aluminiumlegering goda extruderingegenskaper och är lämplig för tillverkning av komplexa former av värmeavledningsfenor; Medan ADC12-gjuten aluminiumlegering är lämplig för kompakta integrerade skal på grund av dess goda flytande. Dessutom kan aluminiumlegeringsytan förbättra korrosionsbeständighet och estetik genom anodiseringsbehandling, tillgodose de dubbla behoven hos bilens lättvikt och tillförlitlighet.

2. Kopparlegering: Hög värmeledningsförmågasscenarioapplikation

Värmeledningsförmågan hos kopparlegeringar (såsom koppar och mässing) är så hög som 380-400W/(m · k), och är lämplig för scenarier med extremt höga krav för värmespridningseffektivitet, såsom motoroljekylaren med högpresterande sportbilar eller den högverkliga elektroniska kontrollmodulen för elbilar. Emellertid begränsar den höga densiteten (8,9 g/cm³) och höga kostnader dess tillämpning i storskaliga lätta konstruktioner.

3. Magnesiumlegering: En ny riktning av lättvikt

Densiteten för magnesiumlegering är endast 1,8 g/cm³, och det är det lättaste metallkonstruktionsmaterialet för närvarande och har viss värmeledningsförmåga (värmeledningsförmågan är cirka 150W/(m · k)). Med utvecklingen av magnesiumlegeringsteknik (såsom halvfast gjutning) har dess tillämpning i bilkylskal ökat, särskilt inom området för nya energifordon, vilket ytterligare kan minska fordonets vikt och öka intervallet. Magnesiumlegeringar har emellertid dålig korrosionsbeständighet och måste förbättras genom plätering eller sammansatt behandling.

4. Kompositmaterial: Framtiden för prestationens genombrott

Kolfiberarmerat polymerbaserat kompositmaterial (CFRP) kombinerar hög värmeledningsförmåga och lätta egenskaper, med en värmeledningsförmåga på upp till 100-200W/(M · K) och en densitet på endast 1,5-2,0 g/cm³. Denna typ av material kan förverkliga anisotropin av värmeledning och styr exakt värmeöverföringsvägen genom orienteringen av kolfibrer. Även om kostnaden är hög för närvarande har den enorm potential för applikation i avancerade bilar och flyg- och rymdfält.

3. Designtrender och tekniska innovationer av bostadshus i bilen

För att hantera utmaningarna med kylning som väcks av intelligens och elektrifiering i bilindustrin utvecklas utformningen av kylflänsbostäder mot effektiv, integrerad och intelligent:

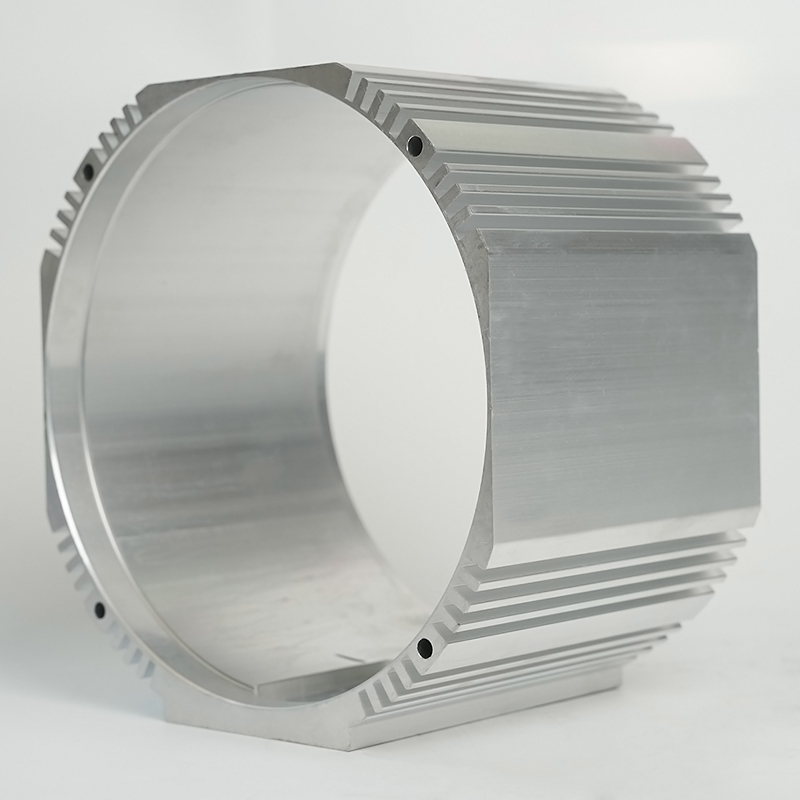

1. Bionisk design förbättrar värmeavledningseffektiviteten

Imitering av värmeavledningsstrukturerna i naturen (som honungskakor och kaktusskinn) har blivit en ny inspiration för design. Till exempel kan optimering av luftflödesvägen genom den bioniska finstrukturen minska vindmotståndet samtidigt som värmeavledningsområdet ökar. Studier har visat att jämfört med traditionella raka fenor kan värmeavledningseffektiviteten för bioniska serrerade fenor ökas med 15%-20%, särskilt lämpliga för luftkylda värmespridningsskal.

2. Mikrokanalintegrationsteknik

Mikrokanalens värmespridningsteknik uppnår effektiv värmeväxling genom att bearbeta mikronskala löpare inuti skalet för att öka kontaktområdet för kylmediet (vatten eller olja). Denna teknik har tillämpats på batteriets termiska hanteringssystem för elfordon. Den integrerade utformningen av kylflänsshus med batterifodralet kan öka temperaturens enhetlighet för batteripaketet med 30%och kontrollera temperaturskillnaden inom ± 2 ℃.

3. Intelligent temperaturhantering

Med populariseringen av Internet of Things (IoT) -teknologi har kylflänsshus börjat integrera temperatursensorer och intelligenta kontrollsystem. Till exempel övervakas temperaturen i realtid av en inbyggd termoelement eller infraröd sensor, och fläkthastigheten eller kylvätskeflödeshastigheten justeras dynamiskt för att uppnå den optimala balansen mellan värmeavledningseffektivitet och energiförbrukning. Denna intelligenta design är särskilt lämplig för hybridmodeller, och kylläget kan automatiskt växlas enligt motorbelastningen.

4. Tillämpning av tillsatsstillverkning (3D -utskrift)

3D -tryckteknik bryter igenom begränsningarna i traditionell bearbetningsteknik och möjliggör utformning av komplexa interna löpare och porösa strukturer. Till exempel kan ett aluminiumlegeringsvärmespridningsskal tillverkat med Selecture Laser Melting (SLM) -teknologi uppnå en formad kylkanal. Jämfört med den traditionella extruderingsprocessen ökas värmeavledningseffektiviteten med mer än 40%, samtidigt som materialförbrukningen minskade med 20%.

4. Syskfläckhusens optimeringslösning och prestandaverifiering

I bilkylningssystem kräver optimering av kylflänsar omfattande övervägande av termisk prestanda, mekanisk styrka och kostnadskontroll. Följande är de viktigaste optimeringsstegen:

1. Termisk simuleringsanalys: Termisk flödesfältsimulering utförs genom CAE -verktyg såsom ANSYS och flytande, och FIN -avståndet, tjockleken och löparen är optimerade för att säkerställa enhetlig temperaturfördelning. Till exempel, efter att motorns kylskal i en viss fordonsmodell har optimerats genom simulering, reduceras den maximala temperaturen med 12 ℃ och värmeflödesdensiteten ökas med 25%.

2. Verifiering av strukturell styrka: Använd ändlig elementanalys (FEA) för att verifiera skalets tillförlitlighet under vibrations- och tryckbelastningar för att undvika sprickor orsakade av resonans eller spänningskoncentration. I lätt design krävs topologisk optimering för att behålla material i viktiga stressbärande områden och hindra icke-bärande områden för att uppnå det optimala förhållandet mellan styrka och vikt.

3. Processmatchning: Välj lämplig bearbetningsteknik enligt de materiella egenskaperna. Till exempel är aluminiumlegeringsprocessen lämplig för massproduktion av regelbundna värmeavledningsskal, medan gjutningsprocessen är mer lämplig för komplexa kavitetsstrukturer; För små batchanpassningsbehov är 3D -utskrift eller CNC -bearbetning mer flexibel.

4. Prestandatest: Verifiera den faktiska prestandan för värmeavledningsskalet genom vindtunnel -test, termiska cykeltester, etc. Nyckelindikatorer inkluderar termisk motstånd (RTH), värmespridningskraft (q), spänningsfall (ΔP), etc., och det är nödvändigt att säkerställa att alla parametrar uppfyller fordonsdesignstandarderna.

Mot bakgrund av övergången från fordonsindustrin till effektiv och elektrifiering, kylflänshus, eftersom kärnkomponenten i kylsystemet förbättrar dess prestanda är avgörande för tillförlitligheten och energieffektiviteten för hela fordonet. I framtiden, med utvecklingen av materialvetenskap och tillverkningsteknik, kommer ett värmespridningsskal med både lätt, hög värmeledningsförmåga och intelligens att bli branschens mainstream. Företag måste fortsätta att uppmärksamma tekniska trender och skapa värmespridningslösningar som uppfyller behoven hos nästa generation av bilar genom materiell innovation, designoptimering och processuppgraderingar och tar ledningen i den hårda marknadskonkurrensen.