Det elektriska fordonet (EV) -revolutionen omformar billandskapet och ställer enastående krav på varje komponent, särskilt elmotorn. Kärnan i detta kraftfulla system ligger ett kritiskt men ofta förbisett element: motorhuset. Denna komponent innehåller mycket mer än bara motorn; Det säkerställer dess prestanda, livslängd och säkerhet. Bland olika materialalternativ, aluminiumbostäder har framkommit som den obestridda industristandarden. Den här artikeln fördjupar tekniska principer, materiella fördelar och ekonomiska faktorer som stärker aluminiums position som det främsta valet för att skydda de kraftfulla hjärtan hos moderna elektriska fordon.

Lås upp överlägsen termisk hantering för EV -motorer

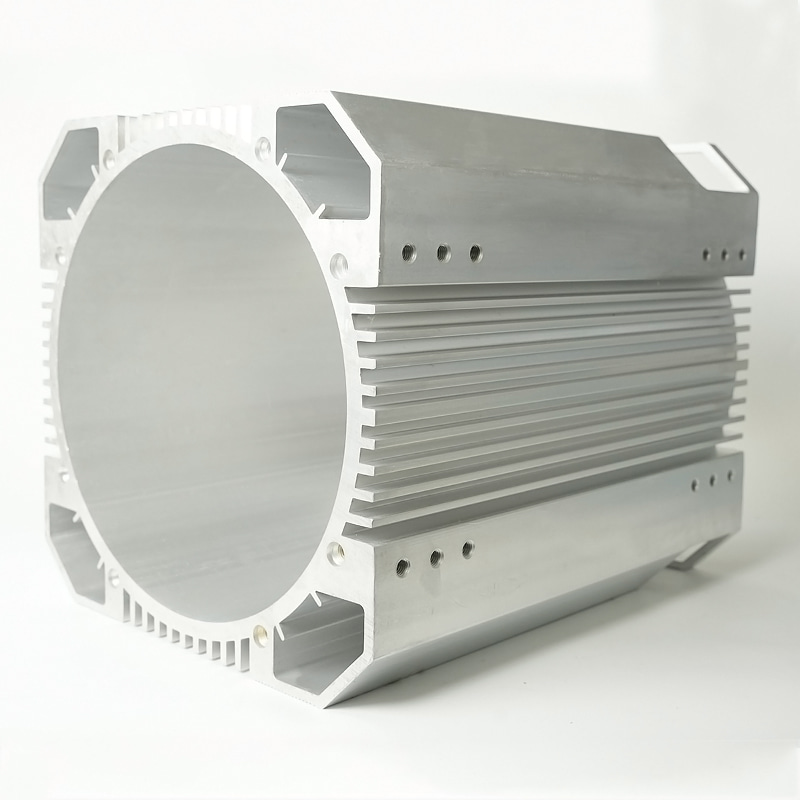

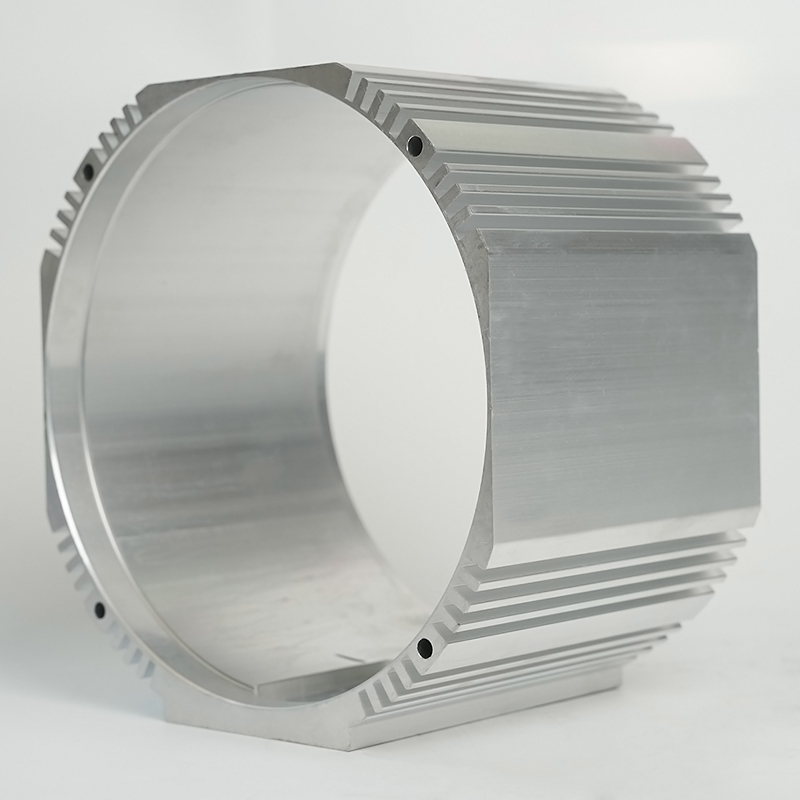

Den kanske mest kritiska utmaningen i EV Motor Design är att hantera den enorma värmen som genereras under drift. Överdriven värme försämrar magneter, skador och isoleringar och minskar drastiskt motoreffektivitet och livslängd. Det är här de inneboende egenskaperna hos aluminium blir nödvändiga. Aluminiums exceptionella värmeledningsförmåga, ungefär 50% högre än för gjutjärn, gör det möjligt att fungera som en massiv kylfläns. Den drar effektivt värmen bort från statorn och rotorn och sprider den i den omgivande miljön eller mot integrerade kyljackor. Denna passiva kyleffekt är avgörande för att upprätthålla optimala driftstemperaturer, särskilt under högbelastningsscenarier som snabb acceleration eller klättring. Effektiv termisk hantering innebär direkt konsekvent effektuttag, förbättrad säkerhet och större långsiktig tillförlitlighet, vilket gör det till en icke-förhandlingsbar funktion för EV-tillverkare.

- Värmeavledning: Aluminiums höga värmeledningsförmåga överför snabbt värme bort från kritiska interna komponenter och förhindrar hotspots.

- Integrerade kylkanaler: Die-gjutna aluminiumhus kan utformas med komplexa inre passager för vätskekylning, drastiskt förbättra värmeväxlingseffektiviteten.

- Vikt-till-kylningsförhållande: Aluminium tillhandahåller den bästa kylprestanda per viktenhet, en nyckelmetrisk i EV -design där varje kilo är viktigt.

Jämförelse av termiska egenskaper hos bostadsmaterial

För att förstå varför aluminium är överlägsen för termisk hantering är det viktigt att jämföra sina viktigaste egenskaper med andra potentiella material. Följande tabell illustrerar de starka skillnaderna som gör aluminium till det optimala valet. Medan material som stål erbjuder hög styrka, gör deras dåliga värmeledningsförmåga dem olämpliga för att hantera värmelastningarna i en EV -motor. Magnesium, även om det är lätt, ger utmaningar med korrosion och kostnad som aluminium inte gör det.

| Material | Termisk konduktivitet (w/m · k) | Densitet (g/cm³) | Lämplighet för EV -termisk hantering |

| Aluminiumlegering | 150 - 220 | 2.7 | Utmärkt (idealisk balans mellan konduktivitet och vikt) |

| Gjutjärn | 50 - 60 | 7.1 | Dålig (för tung, låg konduktivitet) |

| Kolstål | 45 - 65 | 7.8 | Dålig (för tung, låg konduktivitet) |

| Magnesiumlegering | 90 - 130 | 1.7 | Bra (lägre konduktivitet än Al, korrosionsproblem) |

Den kritiska fördelen med viktminskning i EV: er

I världen av elektriska fordon är vikt den eviga fienden för effektivitet. Varje kilogram som läggs till fordonets massa kräver mer energi för att accelerera och bromsa, vilket direkt minskar körområdet per laddning. De Lätt aluminiummotorhus ger en betydande fördel här. Aluminium är ungefär en tredjedel densitet av stål, vilket möjliggör en betydande minskning av drivkraften för drivkraften. Denna viktbesparing handlar inte bara om huset själv; Det skapar en dygdig cykel. Ett lättare motorhus kan leda till ett lättare totalt chassi- och fjädringssystem, vilket ytterligare förstärker vinsterna inom räckvidden. För konsumenterna översätter detta direkt till färre besök på laddstationer och lägre driftskostnader. För tillverkare betyder det att kunna uppfylla stränga effektivitetsregler eller potentiellt använda ett mindre, billigare batteripaket för att uppnå ett målområde, vilket är en viktig kostnadsbesparande faktor.

- Utökat intervall: Att minska massan är ett av de mest effektiva sätten att förbättra en EV: s energieffektivitet och maximera sitt intervall på en enda laddning.

- Förbättrad prestanda: Lättare komponenter förbättrar fordonsdynamiken, hanteringen och accelerationen på grund av ett bättre kraft-till-vikt-förhållande.

- Övergripande fordonsdesign: Viktbesparingar i motorn kan omfördelas till andra funktioner som förbättrade säkerhetssystem eller fler inre bekvämligheter utan att kompromissa med den totala fordonets vikt.

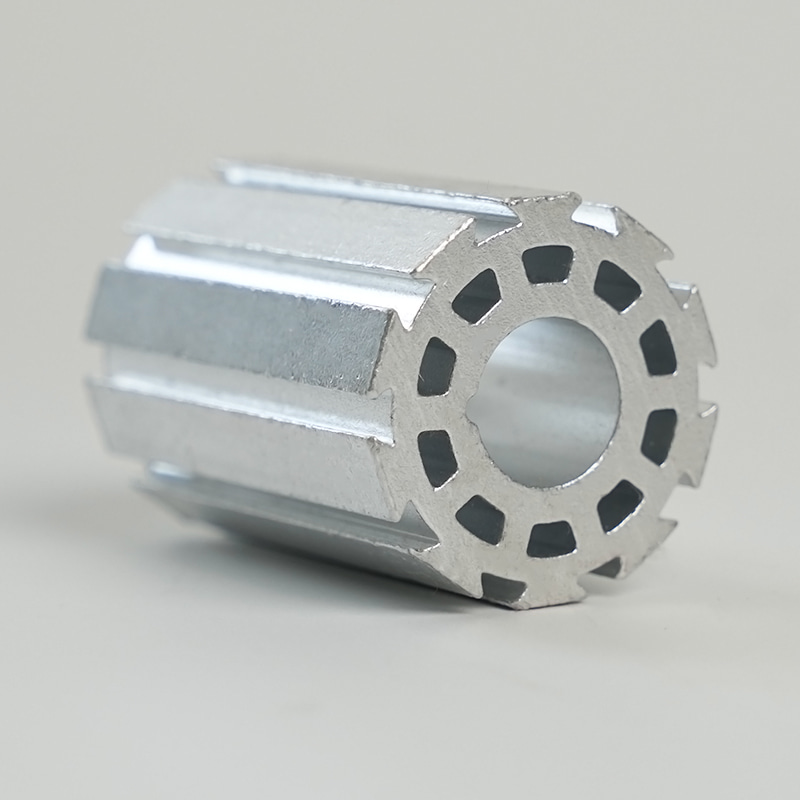

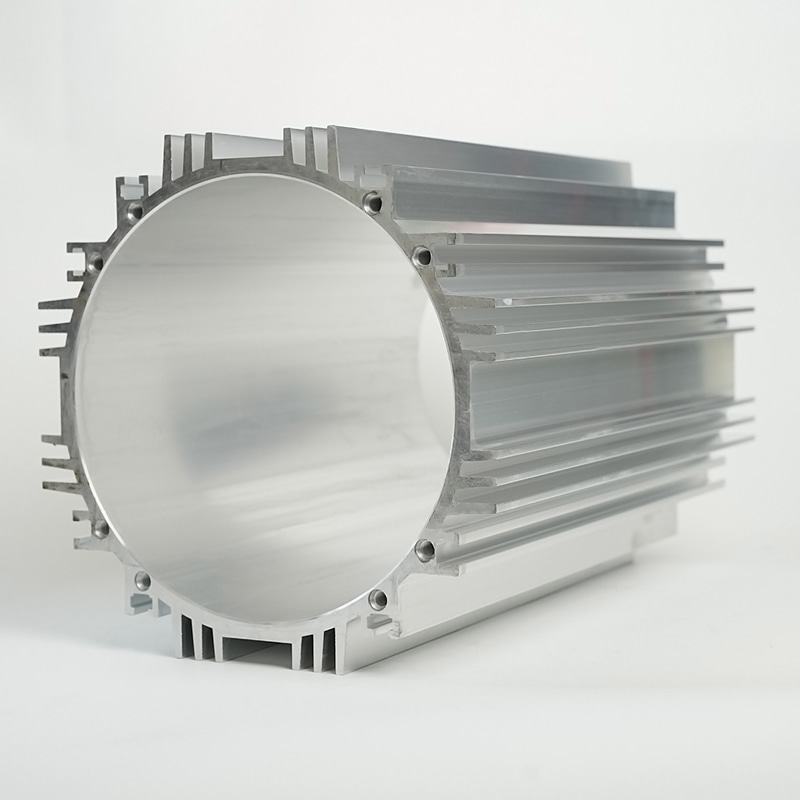

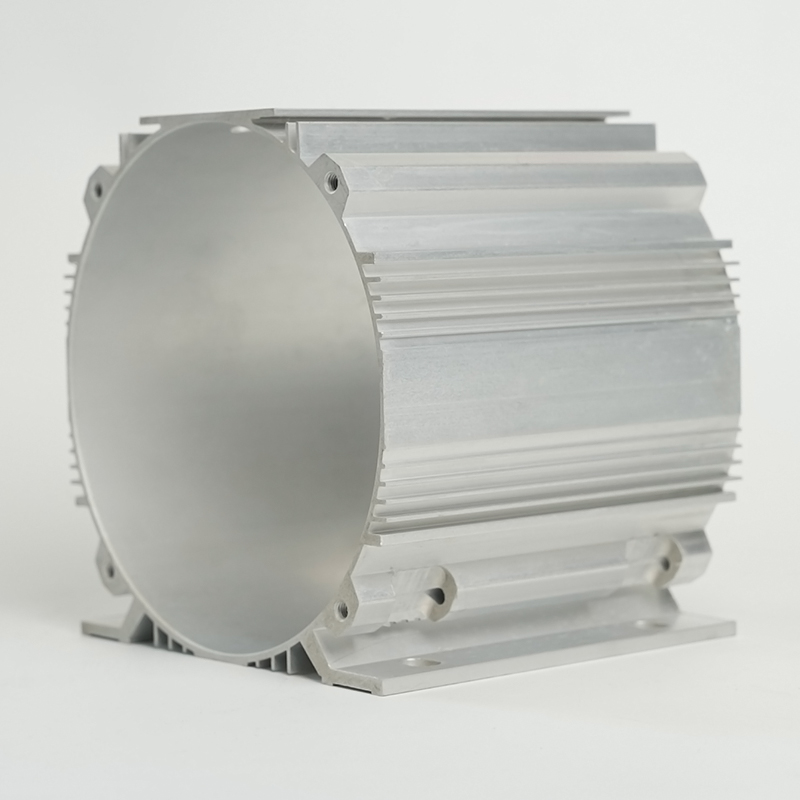

Utforska tillverkningsprocesser för aluminiumbostäder

Dominansen av aluminium underlättas också av avancerade och kostnadseffektiva tillverkningsprocesser som är perfekt lämpade för EV-produktion med hög volym. De två primära metoderna för att skapa Aluminium gjuten motorhus Enheter är högtrycksgjutning (HPDC) och lågtrycksgjutning (LPDC), var och en med distinkta fördelar. HPDC är känd för sin otroliga produktionshastighet och förmåga att skapa delar med komplexa geometrier, tunna väggar och utmärkt ytfinish i ett enda steg. Detta gör det idealiskt för de komplicerade former som behövs för kylfenor och interna kanaler. LPDC producerar å andra sidan delar med mindre porositet och högre mekanisk styrka, som kan väljas för applikationer som kräver extrem strukturell integritet. Valet av process gör det möjligt för ingenjörer att skräddarsy bostadens egenskaper till specifika prestandakrav samtidigt som ekonomisk livskraft upprätthålls för massproduktion.

- High-Pressure Die Casting (HPDC): Bäst för högvolymproduktion av komplexa, tunnväggiga former med integrerade funktioner.

- Low-Pressure Die Casting (LPDC): Erbjuder överlägsna mekaniska egenskaper och lägre porositet, idealisk för mycket stressade komponenter.

- Sandgjutning: Används för mycket stora eller lågvolymprototyphus där verktygskostnad för matgjutning är oöverkomlig.

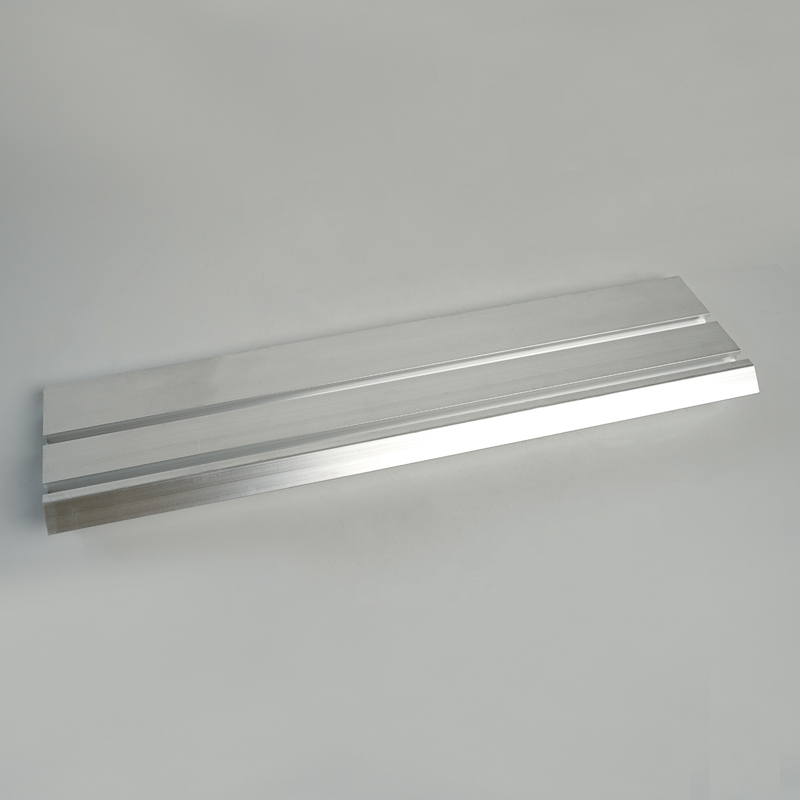

- Extrudering: Ibland används för att skapa enklare, enhetliga profiler som kan bearbetas och monteras i en bostadsstruktur.

HPDC vs. LPDC för EV -motorhus

Att välja rätt gjutningsmetod är ett avgörande beslut i designfasen. Valet balanserar faktorer som delkomplexitet, nödvändiga mekaniska egenskaper, produktionsvolym och kostnad. Högtrycksgjutning är go-to för de flesta EV-applikationer med hög volym på grund av dess hastighet och designflexibilitet. För prestandamotorer där huset är ett kritiskt strukturellt element kan dock lågtrycksgjutning specificeras för dess förbättrade integritet. Följande tabell delar upp de viktigaste skillnaderna för att illustrera typiska användningsfall.

| Parameter | High-Pressure Die Casting (HPDC) | Low-Pressure Die Casting (LPDC) |

| Produktionshastighet | Mycket hög | Måttlig |

| Delkomplexitet | Utmärkt (tunna väggar, fina detaljer) | Bra (mindre detaljer än HPDC) |

| Mekanisk styrka | Bra | Excellent |

| Porositet | Högre (kan mildras med vakuumassistent) | Lägre |

| Typisk applikation | Produktionshus med hög volym | Prestanda eller flyg- och rymdhushus |

Hållbarhet och korrosionsmotstånd i hårda miljöer

Ett EV -motorhus måste vara en fästning som skyddar känsliga elektromagnetiska komponenter från den yttre miljön samtidigt som fordonets livslängd varar. Aluminium bildar naturligtvis ett tunt, hårt oxidskikt på ytan när den utsätts för luft. Detta skikt är mycket stabilt och förhindrar ytterligare oxidation, vilket ger utmärkt resistens mot korrosion från fukt, vägsalter och kemikalier. Detta inneboende drag kan förbättras ytterligare genom olika aluminiumhuskorrosionsmotstånd Behandlingar såsom kromatomvandlingsbeläggning (alodin) eller pulverbeläggning. Denna hållbarhet säkerställer att bostäderna upprätthåller sin strukturella integritet och skyddande egenskaper även i de mest krävande klimaten, förhindrar för tidigt misslyckande och säkerställer långsiktig tillförlitlighet. Detta minskar den totala ägandekostnaden för konsumenten och minimerar garantikraven för tillverkaren.

- Naturligt oxidskikt: Ger en passiv sköld mot frätande element, vilket säkerställer långsiktig integritet.

- Ytbehandlingar: Anodisering eller pulverbeläggning kan appliceras för att förbättra ythårdhet och korrosionsbeständighet ytterligare för extrema miljöer.

- Påverkningsmotstånd: Aluminiumlegeringar kan formuleras för att ge utmärkt seghet, skydda motorn från fysiska skador från vägskräp eller mindre effekter.

Skydd mot elektromagnetisk störning (EMI)

Elektriska motorer är potenta källor till elektromagnetisk störning (EMI), som kan starkt störa den närliggande känsliga elektroniken, såsom fordonets omborddatorer, sensorer och kommunikationssystem. En nyckel men ofta osynlig funktion av EMI -skyddande aluminiumhus är att fungera som en Faraday -bur. Som ett ledande material innehåller aluminium effektivt de elektromagnetiska fälten som genereras av de växlande strömmarna i motorn. Denna skärmning är avgörande för elektromagnetisk kompatibilitet (EMC), vilket säkerställer att EV: s många digitala system fungerar utan störningar. Utan korrekt skärmning kan kritiska signaler skadas, vilket leder till fel, felkoder och en komprometterad körupplevelse. Användningen av ett enda sömlöst formgjutet aluminiumhus ger en överlägsen och kontinuerlig sköld jämfört med enheter tillverkade av flera delar.

- Faraday Cage Effect: De ledande bostaden fångar elektromagnetiska fält inuti, förhindrar att de utstrålar och stör andra elektronik.

- Sömlös design: Die-gjutning möjliggör en konstruktion i ett stycke som minimerar luckor och sömmar, som är potentiella läckpunkter för EMI.

- Grundstötning: Huset ger en perfekt jordningsväg för elektriskt brus, vilket ytterligare förbättrar dess skärmningseffektivitet.

Vanliga frågor

Varför är aluminium bättre än plast för EV -motorhus?

Medan vissa högpresterande plast används i vissa fordonsapplikationer, är aluminium överväldigande överlägsen för EV-motorhus på grund av tre kritiska skäl: termisk hantering, strukturell integritet och EMI-skärmning. Plast är i allmänhet termiska isolatorer, vilket innebär att de skulle fånga värme inuti motorn, vilket leder till snabb överhettning och misslyckande. Aluminium, som ledare, drar värmen bort. För det andra är den strukturella styrkan och styvheten hos aluminium nödvändiga för att stödja de kraftfulla inre komponenterna och upprätthålla exakta toleranser under höga vridmomentbelastningar och vibrationer. Slutligen är aluminium en inneboende ledare som tillhandahåller väsentlig elektromagnetisk störning (EMI) skärmning, vilken plast inte kan erbjuda om inte belagd med ett ledande material, vilket lägger till kostnad och komplexitet.

Finns det några nackdelar med att använda aluminium för motorhus?

Den primära avvägningen med aluminium, jämfört med material som stål, är dess lägre råmaterialstyrka och hårdhet. Detta mildras emellertid effektivt genom intelligent teknik. Ingenjörer använder specifika höghållfast aluminiumlegeringar och designar huset med strategiska ribb, tjockare sektioner och optimerade geometrier för att uppnå nödvändig styvhet och styrka. Även om råmaterialkostnaden för aluminium kan vara högre än järn, är den totala kostnaden ofta lägre på grund av besparingarna i tillverkningen (t.ex. snabbare gjutningscykler) och nedströmsfördelarna med viktminskning (t.ex. ökat intervall, mindre batterivorlek). Därför, när de ses ur ett fullsystemperspektiv, överväger fördelarna långt de ursprungliga materiella övervägandena.

Hur jämför kostnaden för ett aluminiumhus med andra material?

Vid utvärdering av kostnader är det avgörande att se bortom det enkla priset per kilo råmaterialet. En total värdeteknikanalys avslöjar det aluminiumbostäder ger ofta en lägre total kostnad. Även om den råa aluminiumlegeringen kan vara dyrare än gjutjärn, betyder aluminiums lägre densitet att du använder mindre material i volym. Ännu viktigare är att högtrycksgjutningsprocessen för aluminium är extremt snabb och effektiv, vilket leder till lägre tillverkningskostnader per del vid höga volymer. De viktigaste besparingarna realiseras i fordonets driftsfas: viktminskningen förbättrar direkt energieffektiviteten, vilket gör att biltillverkare kan använda ett mindre, billigare batteripaket för att uppnå samma körområde, vilket är en enorm kostnadsbesparing.

Kan aluminiummotorhus återvinnas?

Ja, det här är en av aluminiumens mest betydande miljöfördelar. Aluminium är 100% återvinningsbart utan förlust av dess inneboende egenskaper. Återvinningsprocessen för aluminium kräver endast cirka 5% av den energi som behövs för att producera primärt aluminium från bauxitmalm. I slutet av ett elektriskt fordons liv kan aluminiummotorhuset enkelt separeras och återvinnas tillbaka till högkvalitativt material för nya gjutningar, vilket skapar en livscykel med sluten slinga. Denna fantastiska återvinningsbarhet reducerar avsevärt det övergripande koldioxidavtrycket för fordonstillverkningsprocessen och anpassas perfekt till den hållbara etos i den elektriska mobilitetsindustrin.

Vilka är de viktigaste designhänsynen för ett aluminium EV -motorhus?

Att designa ett effektivt bostad är en komplex multidisciplinär insats. Viktiga överväganden inkluderar: Termisk design: Integrera effektiva kylvägar (t.ex. vattenjackor) och maximera ytarea för värmeavledning. Strukturanalys: Att säkerställa att huset tål vridmomentreaktioner, vibrationer och chockbelastningar utan att avleda utöver acceptabla gränser. EMI/RFI -skärmning: Utformning för kontinuitet och effektiv tätning vid lederna för att innehålla elektromagnetiska utsläpp. Tillverkbarhet: Designa delen för den gjutningsprocessen, integrera lämpliga dragvinklar och minimera variationer i väggtjockleken. Monteringsintegration: Inklusive exakta monteringspunkter för motor, lager och andra fordonskomponenter och säkerställa tätningsytor för väderbeständig.