Förstå den kritiska rollen för mikromotorskalet

I hjärtat av otaliga elektroniska och mekaniska enheter ligger en komponent som ofta förbises men ändå är fundamentalt avgörande: mikromotorskal . Detta yttre hölje är mycket mer än ett enkelt hölje; det är en integrerad del av motorns arkitektur, ansvarig för skydd, strukturell integritet och termisk hantering. En mikromotors prestanda, livslängd och tillförlitlighet påverkas direkt av skalets kvalitet och design. När tekniken går framåt och enheterna blir mindre och kraftfullare, intensifieras kraven på dessa skal, vilket kräver sofistikerade material och exakt ingenjörskonst för att möta stränga driftskrav inom olika industrier.

Motorhöljets primära funktioner

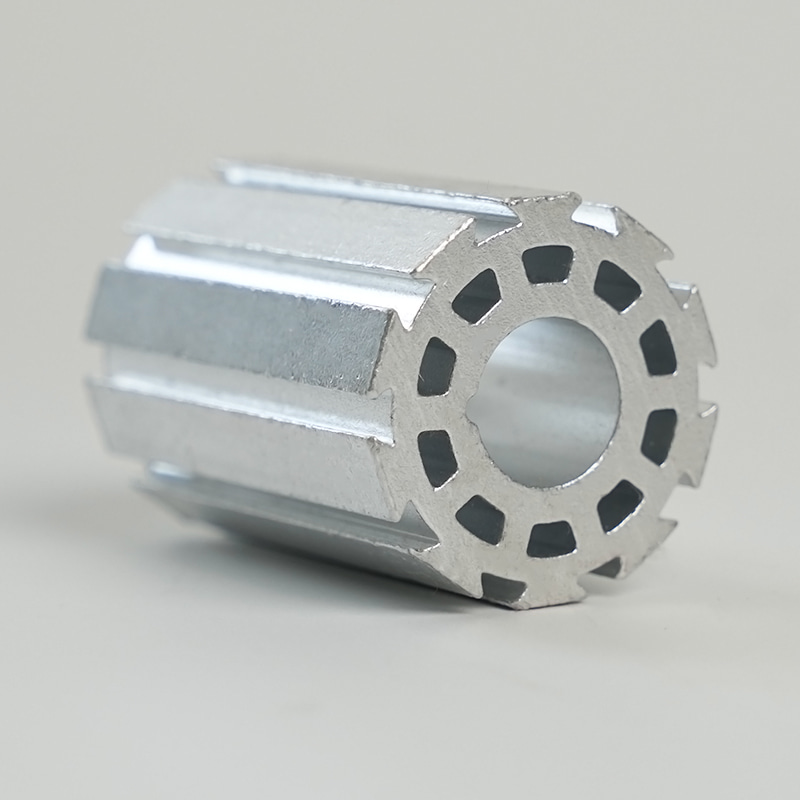

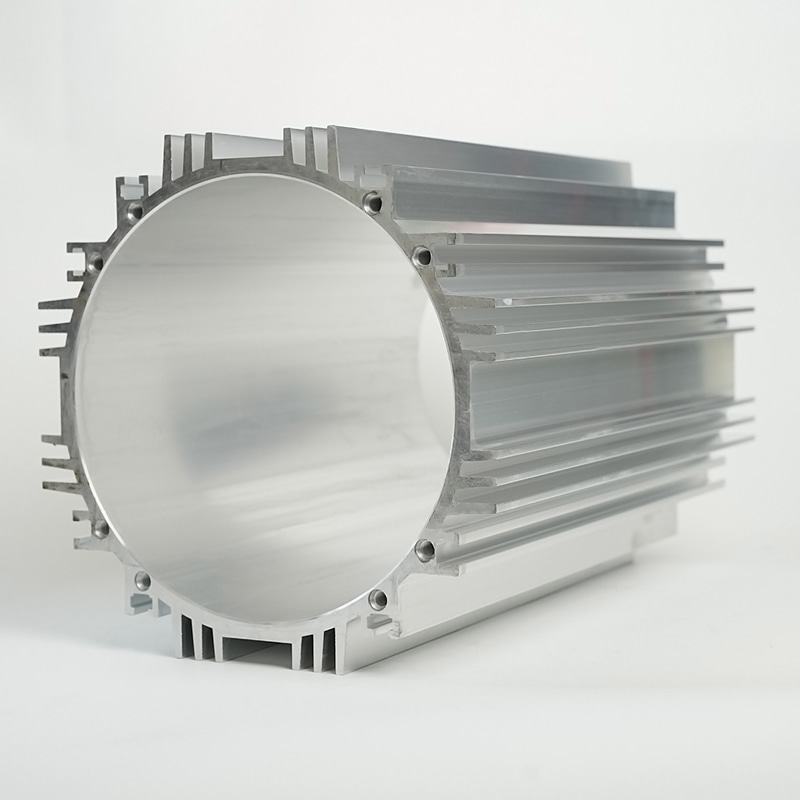

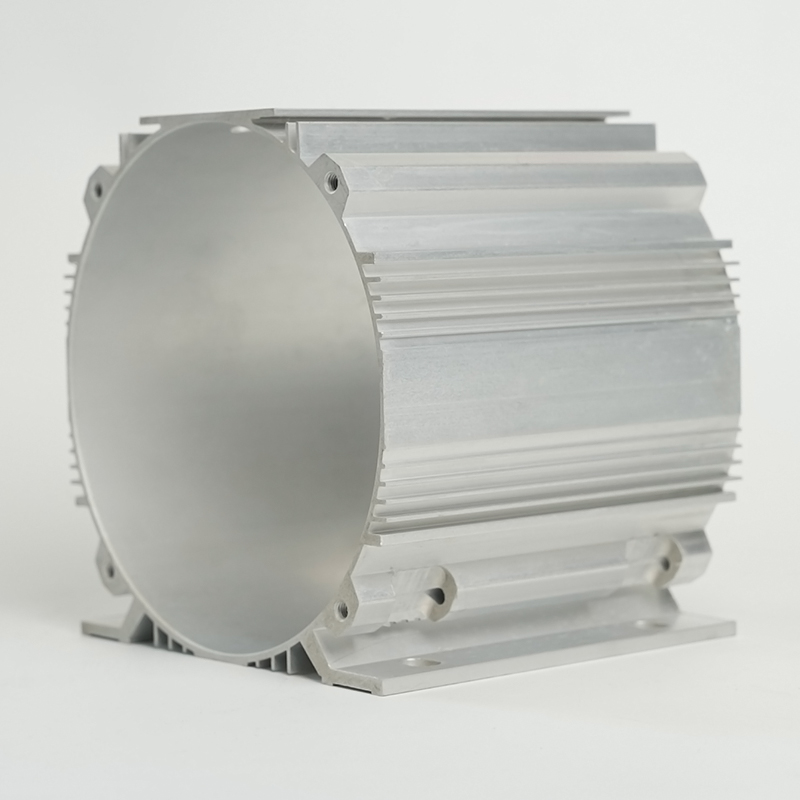

Skalet på en mikromotor utför flera icke förhandlingsbara funktioner som är avgörande för optimal drift. För det första ger den ett robust mekaniskt skydd för de ömtåliga interna komponenterna, såsom ankaret, lindningarna och magneterna, från fysisk skada, damm, fukt och andra föroreningar. För det andra fungerar den som ett strukturellt ramverk som upprätthåller den exakta inriktningen av interna delar, vilket är viktigt för att minimera vibrationer och säkerställa effektiv kraftöverföring. För det tredje spelar skalet en central roll för värmeavledning. Under drift genererar motorer betydande värme, och skalet fungerar som en kylfläns och överför värmeenergi bort från kärnan för att förhindra överhettning och efterföljande fel. Dessutom kan skalet även tillhandahålla elektromagnetisk avskärmning i vissa applikationer, vilket minskar interferens med närliggande känslig elektronik.

Inverkan av skaldesign på övergripande prestanda

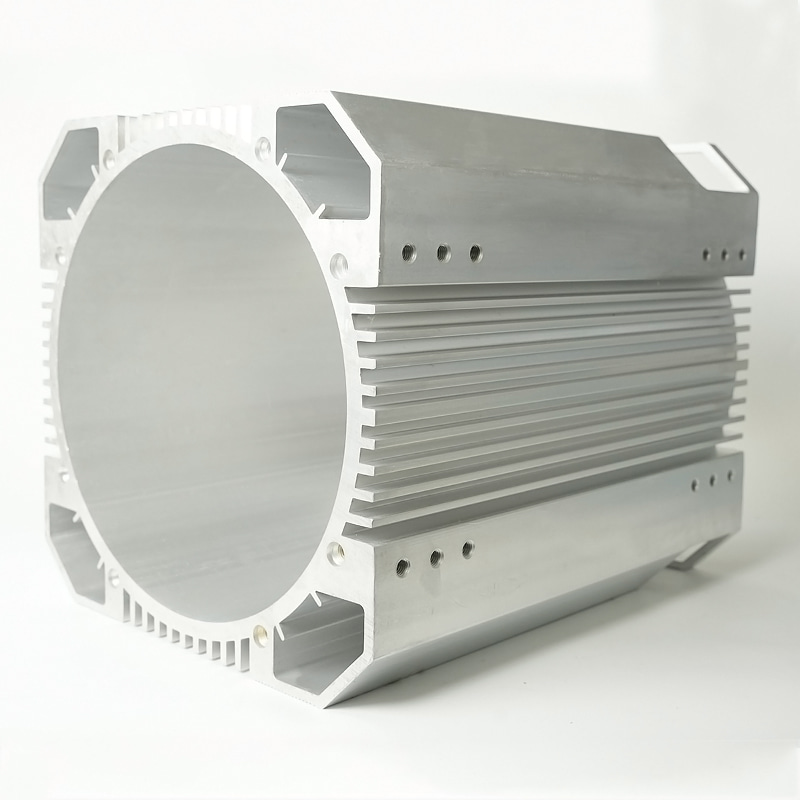

Ett väldesignat mikromotorskal är en katalysator för förbättrad prestanda, medan en dålig design kan vara dess akilleshäl. Geometrin, materialtjockleken och ytegenskaperna hos skalet påverkar direkt motorns termiska prestanda, akustiska ljudnivåer och totala effektivitet. Till exempel erbjuder ett skal med integrerade kylflänsar en större yta för värmeväxling, vilket avsevärt förbättrar värmehanteringen jämfört med en slät, platt design. Skalets vikt bidrar också till motorns tröghet och följaktligen dess dynamiska respons. Ingenjörer måste utföra en delikat balansgång, designa ett skal som är starkt och skyddande men ändå så lätt som möjligt för att inte hindra motorns prestanda. Detta involverar sofistikerade designtekniker, inklusive topologisk optimering och finita elementanalys (FEA), för att simulera spänningar och termiska flöden före tillverkning.

Att välja rätt material för ditt mikromotorskal

Att välja lämpligt material för a mikromotorskal är ett avgörande beslut som påverkar nästan alla aspekter av motorns funktionalitet. Det ideala materialet måste ha en kombination av egenskaper, inklusive hög styrka i förhållande till vikt, utmärkt värmeledningsförmåga, korrosionsbeständighet och enkel tillverkning. Det finns ingen lösning som passar alla; valet beror mycket på motorns specifika applikation, driftsmiljö och prestandakrav. Till exempel kan en motor i en medicinsk utrustning prioritera lätta och icke-magnetiska egenskaper, medan en i en bilapplikation kan behöva extrem termisk resistans och hållbarhet.

Vanliga material och deras egenskaper

De vanligaste materialen som används i mikromotorskalskonstruktioner är aluminiumlegeringar, rostfritt stål, teknisk plast och, i allt högre grad, avancerade kompositer. Varje kategori erbjuder en distinkt uppsättning fördelar och begränsningar som gör den lämplig för särskilda användningsfall.

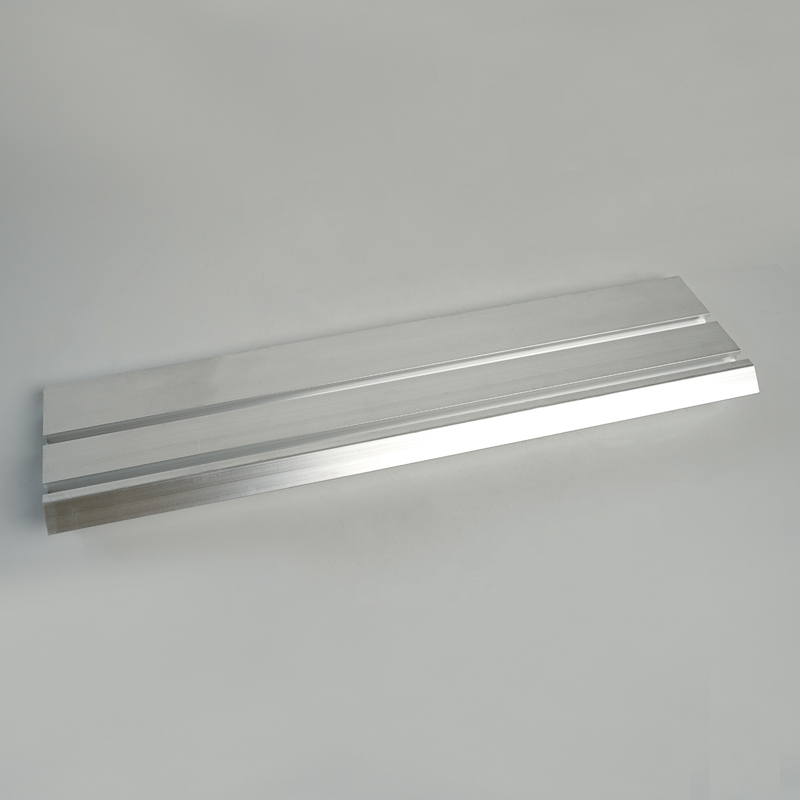

Aluminiumlegeringar

Aluminium är utan tvekan det mest populära valet för mikromotorskal på grund av dess gynnsamma egenskaper. Den är lätt, vilket hjälper till att minska motorns totala massa, och den har utmärkt värmeledningsförmåga, vilket gör att den effektivt kan avleda värme. Aluminium är också relativt lätt att bearbeta och gjuta, vilket gör det kostnadseffektivt för produktion i stora volymer. Dess främsta nackdel är dock dess lägre mekaniska hållfasthet jämfört med stål, vilket kan vara en begränsande faktor i högspänningstillämpningar.

Rostfritt stål

Rostfritt stål är valt för applikationer där styrka, hållbarhet och korrosionsbeständighet är avgörande. Den erbjuder överlägset mekaniskt skydd och tål högre driftstemperaturer och mer fientliga miljöer än aluminium. Avvägningen är dess betydligt högre vikt och sämre värmeledningsförmåga, vilket kan komplicera värmehanteringen och påverka motorns effektivitet och svarstid.

Tekniska plaster och kompositer

För applikationer som kräver extrem viktminskning, elektrisk isolering eller motståndskraft mot korrosion, är tekniska plaster som PEEK eller nylon förstärkta med glas- eller kolfibrer utmärkta alternativ. Dessa material är mycket lätta och kan formas till komplexa former, och integrera funktioner som skulle vara svåra att bearbeta från metall. Även om deras värmeledningsförmåga i allmänhet är dålig, kan innovativ design med kylningsvägar eller användning av värmeledande fyllmedel mildra detta problem.

Materialjämförelsetabell

Följande tabell ger en tydlig, sida vid sida jämförelse av nyckelegenskaperna hos de vanligaste mikromotorskalmaterialen, som illustrerar deras relativa styrkor och svagheter.

| Material | Vikt | Värmeledningsförmåga | Mekanisk styrka | Korrosionsbeständighet | Relativ kostnad |

|---|---|---|---|---|---|

| Aluminiumlegering | Låg | Hög | Medium | Bra (anodiserad) | Låg-Medium |

| Rostfritt stål | Hög | Låg | Mycket hög | Utmärkt | Medium-Hög |

| Ingenjörsplast | Mycket låg | Mycket låg | Låg-High (varies) | Utmärkt | Medium |

| Avancerad komposit | Mycket låg | Medium (med fyllmedel) | Mycket hög | Utmärkt | Hög |

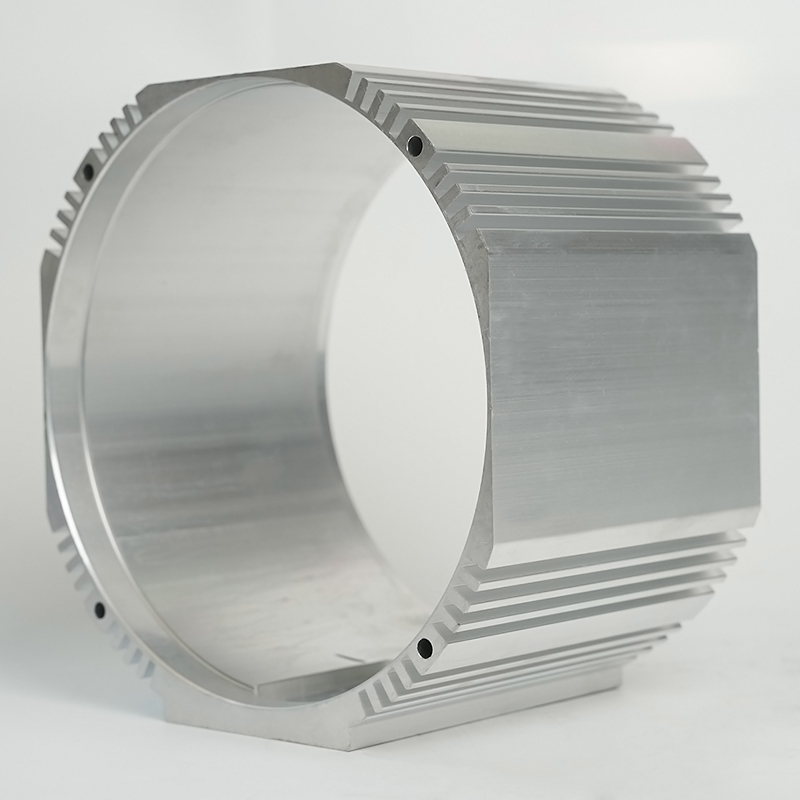

Designöverväganden för högpresterande motorhus

Går bortom materialvalet, är den fysiska designen av huset där ingenjörsskicklighet verkligen lyser. En högpresterande hållbart mikromotorhus är inte bara ett rör; det är en precisionskonstruerad komponent designad för att hantera flera fysiska utmaningar samtidigt. Designprocessen måste ta hänsyn till termisk expansion, elektromagnetisk kompatibilitet, tillverkningsbarhet och montering. Till exempel måste skalets värmeutvidgningskoefficient (CTE) vara kompatibel med de interna komponenterna för att undvika att inducera påkänningar eller lossande passningar när motorn värms upp under drift. Ventilationshål, kylflänsar och monteringspunkter måste placeras strategiskt för att maximera deras effektivitet utan att kompromissa med skalets strukturella integritet.

Värmehanteringsstrategier

Effektiv värmeavledning är utan tvekan den mest kritiska designutmaningen för ett mikromotorskal. Överdriven värme är den primära orsaken till motorfel, vilket leder till isolationsbrott, nedbrytning av lagerfett och avmagnetisering av permanentmagneter. Därför måste skalet utformas som ett aktivt värmeledningssystem. Detta kan uppnås genom:

- Ökad yta: Lägga till fenor, åsar eller en strukturerad yta på utsidan av skalet ökar dramatiskt den yta som är tillgänglig för värmeöverföring till den omgivande luften.

- Integrerade kylvägar: För applikationer med hög effekt kan konstruktioner innehålla interna kanaler för vätskekylning, vilket möjliggör direkt värmeuttag från skalväggen.

- Termiska gränssnittsmaterial (TIM): Att använda högkonduktivitetspastor eller kuddar mellan den interna motorstapeln och skalet säkerställer effektiv värmeöverföring från värmekällan till diskbänken.

Valet av strategi beror på motorns effekttäthet och dess driftsmiljö. En fläktkyld motor kommer att förlita sig mycket på fenor, medan en förseglad motor nedsänkt i vätska kan använda den yttre miljön som kylvätska.

Strukturell integritet och vibrationsdämpning

Ett skal måste vara tillräckligt styvt för att förhindra deformation under belastning, vilket skulle kunna felrikta interna komponenter och orsaka för tidigt slitage eller fel. Ingenjörer använder ribbning och strategisk förtjockning av kritiska sektioner för att förbättra styvheten utan att lägga till övervikt. Dessutom är motorer källor till vibrationer på grund av magnetiska krafter och roterande komponenter. Skaldesignen kan innehålla funktioner för att dämpa dessa vibrationer, som att använda vissa material med inneboende dämpningsegenskaper eller att utforma monteringspunkterna för att isolera motorn från resten av monteringen. Detta är avgörande i applikationer som precisionsinstrumentering eller hemelektronik där buller och vibrationer är oacceptabla.

Utforska fördelarna med ett anpassat mikromotorhölje

Även om standardiserade motorskal finns tillgängliga, finns det en växande trend mot specialdesignade kapslingar. A anpassad mikromotorkapsling är konstruerad från grunden för att uppfylla de exakta specifikationerna för en viss applikation, vilket erbjuder oöverträffad optimering. Detta tillvägagångssätt gör det möjligt för designers att övervinna begränsningarna med generiska skal och skapa en produkt som är lättare, starkare, effektivare och bättre integrerad i slutprodukten. Fördelarna sträcker sig längre än bara prestanda; ett anpassat skal kan ofta konsolidera flera delar till en enda komponent, vilket förenklar monteringen, minskar potentiella felpunkter och sänker den totala systemkostnaden.

Skräddarsydda lösningar för specifika tillämpningar

Fördelen med en skräddarsydd kapsling är dess förmåga att lösa unika utmaningar. För en drönare kan det anpassade skalet vara utformat för att fungera som både ett motorhus och en strukturell arm på själva drönaren, vilket sparar vikt och utrymme. I ett kirurgiskt verktyg kan skalet vara ergonomiskt format för handkomfort och tillverkat av ett material som tål upprepade steriliseringscykler. Denna nivå av anpassning säkerställer att motorn inte bara är en komponent utan en sömlöst integrerad del av systemet, vilket bidrar till produktens ultimata framgång på marknaden.

Design- och prototypprocessen

Att skapa ett anpassat hölje är en iterativ process som börjar med en djup förståelse av applikationskraven. Ingenjörer använder avancerad CAD-mjukvara för att skapa 3D-modeller, som sedan analyseras med hjälp av FEA och Computational Fluid Dynamics (CFD) programvara för att simulera prestanda under verkliga förhållanden. Prototyper produceras ofta med hjälp av snabba prototyptekniker som 3D-utskrift för att validera designen fysiskt innan man bestämmer sig för dyra verktyg för massproduktion. Denna process säkerställer att slutprodukten är både mycket optimerad och pålitlig.

Underhåll och felsökning för lång livslängd

Att säkerställa den långsiktiga tillförlitligheten hos en mikromotor innebär proaktivt underhåll och förståelse för hur man felsöker vanliga problem, av vilka många är relaterade till skalet. A långvarigt mikromotorhölje är ett resultat av både god design och korrekt skötsel. Regelbunden inspektion och underhåll kan förhindra att mindre problem eskalerar till katastrofala fel, vilket sparar tid och resurser på lång sikt. Skalet, som är den första försvarslinjen, ger ofta de första ledtrådarna om motorns inre hälsa.

Vanliga tecken på skalrelaterade problem

Flera symtom kan indikera ett problem med eller relaterade till motorskalet:

- Överhettning: Om skalet är för varmt att röra vid, indikerar det otillräcklig värmeavledning. Detta kan bero på igensatt ventilation, felaktiga kylsystem eller en design som är otillräcklig för den termiska belastningen.

- Fysisk skada: Bucklor, sprickor eller deformation av skalet kan äventyra dess skyddande förmåga, tillåta föroreningar att komma in och felinrikta inre komponenter.

- Korrosion: Rost eller kemisk nedbrytning på skalet signalerar att materialet inte är lämpligt för miljön, riskerar strukturella fel och förorening av motorns inre.

- Ovanligt ljud: Förändringar i ljudet, som nytt skramlande eller surrande, kan tyda på att interna komponenter har lossnat på grund av skaldeformation eller att ett främmande föremål har kommit in genom ett brott.

Att åtgärda dessa tecken omgående är avgörande för att bibehålla motorprestanda och förhindra totala fel.

Bästa praxis för underhåll

En enkel underhållsrutin kan avsevärt förlänga livslängden för en mikromotor. Detta inkluderar:

- Rengör regelbundet den yttre ytan och kylflänsarna för att förhindra att damm och skräp isolerar skalet och försämrar värmeöverföringen.

- Kontrollera regelbundet efter och dra åt eventuella lösa monteringsbultar eller hårdvara.

- Inspektera skalet för eventuella tidiga tecken på korrosion eller fysisk skada.

- Se till att eventuella miljötätningar förblir intakta.

För kritiska applikationer är implementering av en schemalagd inspektions- och underhållslogg en starkt rekommenderad praxis.

Innovativa tillämpningar av avancerade motorhöljen

Utvecklingen av mikromotorskalsteknologi öppnar upp nya möjligheter inom olika industrier. Utvecklingen av nya material och tillverkningstekniker, såsom metallformsprutning (MIM) och additiv tillverkning (3D-utskrift), möjliggör skapandet av avancerade mikromotorhöljen med komplexa geometrier och integrerade funktioner som tidigare var omöjliga. Dessa innovationer tänjer på gränserna för vad mikromotorer kan göra, vilket gör att de kan arbeta i mer extrema miljöer och prestera mer tillförlitligt i kritiska applikationer.

Fallstudier i banbrytande industrier

Inom flyg- och robotsektorerna är efterfrågan på lätta och robusta komponenter omättlig. Här används avancerade kompositer och topologioptimerade metallskal för att skapa motorer som är otroligt kraftfulla för sin storlek och vikt. Inom det medicinska området möjliggör biokompatibla och steriliserbara motorhöljen tillverkade av specialiserade plaster eller belagda metaller nästa generation av bärbar diagnostisk utrustning och kirurgiska robotar. En annan spännande applikation finns inom hemelektronik, där miniatyr, tysta och effektiva motorer med eleganta, specialdesignade höljen är avgörande för produkter som smartphones, kameror och bärbara enheter.

Framtiden för motorhusteknik

Framtiden pekar mot ännu större integration och intelligens. Vi börjar se utvecklingen av lätt mikromotorskal konstruktioner som integrerar sensorer direkt i höljet för att övervaka temperatur, vibrationer och integritet i realtid, vilket möjliggör förutsägande underhåll. Det forskas också på smarta material som kan förändra sina egenskaper som svar på yttre stimuli. Dessutom kommer additiv tillverkning att fortsätta att revolutionera området, vilket möjliggör massanpassning av skal med interna gitterstrukturer för viktminskning och integrerade kylkanaler som följer optimala vätskedynamikvägar, vilket maximerar kyleffektiviteten i de mest kompakta formfaktorerna man kan tänka sig.